歡迎莅臨輝騰企管

服務熱線:13983893373

來源:英盛網 重慶合夥人 閱讀量:1170次

要消除生(shēng)産過程的七大(dà)浪費(fèi),在日本企業有諸多有效對策,其中(zhōng)之一(yī)是“工(gōng)序的消除、簡化、整合、自動化”。那是什麽意思呢?這裏涉及工(gōng)業工(gōng)程成果,或者IE手法。所謂IE手法,是以人的活動爲中(zhōng)心,以事實爲依據,運用科學的方法對生(shēng)産系統進行觀察、記錄分(fēn)析,并對系統問題進行合理化改善,最後對結果進行标準化的方法。其中(zhōng)重要工(gōng)作之一(yī)是對企業工(gōng)藝流程的梳理、分(fēn)析。

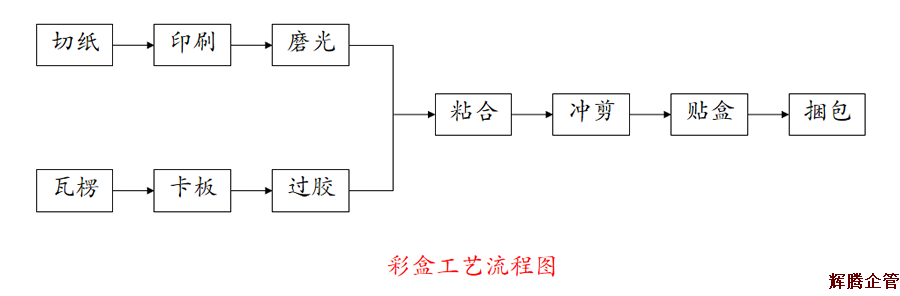

工(gōng)藝流程又(yòu)稱工(gōng)藝路線,是構成産品的零部件或原材料在生(shēng)産過程中(zhōng)所經過的路線。工(gōng)藝流程反映了生(shēng)産加工(gōng)的順序,工(gōng)序與工(gōng)序的連接。

以下(xià)是工(gōng)藝流程分(fēn)析要點,也叫流程法。你要思考:

* 是否符合邏輯和工(gōng)藝要求?

* “人、機、料、法、環、測”等生(shēng)産要素的配置是否科學合理?

* 工(gōng)藝是否合理、先進?

* 現有各環節是否需要“消除、簡化、整合、自動化”?

* 部門間的聯系是否通暢,職責是否到位,是否要對現有機構進行調整或重組?

以下(xià)是流程梳理優化的主要内容:

第一(yī)項是消除,即消除現有流程中(zhōng)的非增值活動。包括:

◎ 過量生(shēng)産:生(shēng)産過早或過多,即生(shēng)産超過客戶或後道工(gōng)序所需要數量的産品。

◎ 等待:指流程内由于某種原因導緻的對人、物(wù)、信息的等待。

◎ 搬運:任何人員(yuán)、物(wù)料和信息移動都要花費(fèi)工(gōng)時,不增加任何價值。

◎ 過度加工(gōng):不必要的工(gōng)序或多餘的加工(gōng),即原本不需要的加工(gōng)被當成必要的加工(gōng),或加工(gōng)精度超過了客戶的要求而造成的資(zī)源浪費(fèi)。

◎ 庫存過剩:任何超過客戶或者後道工(gōng)序需求的供應。

◎ 不合格品:質量不符合要求而産生(shēng)的返工(gōng)、返修以及報廢等。

◎ 不必要的動作:對産品不産生(shēng)價值的任何人員(yuán)和設備的多餘動作。

◎ 重複的活動:如信息需要重複的錄入。

◎ 反複的檢驗:重新審視這些檢驗是不是必要的。

第二項是簡化,即在盡可能消除非增值環節後,對剩下(xià)的活動仍需進一(yī)步簡化。包括:

◎ 流程:企業在設計流程時,通常認爲流程内員(yuán)工(gōng)的信息處理能力非常有限,因而一(yī)個流程通常被割裂成多個環節,以讓足夠多的人來參與完成流程任務。

◎ 表單:許多表單在流程的運作中(zhōng)沒有實際作用,或表單設計上就有許多重複的内容。

◎ 溝通:簡化溝通,避免溝通的複雜(zá)性,提高有效性。

◎ 物(wù)流:雖然大(dà)部分(fēn)物(wù)流的初始設計都是自然流暢且有序的,但在使用過程中(zhōng)爲了局部改進而進行的零敲碎打式的變動,在很大(dà)程度上流程變得低效了。

第三項是整合,即對流程的某些環節進行重排或合并。包括:

◎ 流程:對某些環節進行重排或合并,使之更有效率。

◎ 活動:将某些活動整合,授權一(yī)個人完成更多的簡單活動,可以減少因活動流轉的差錯,縮短工(gōng)作時間。

◎ 團隊:形成項目團隊或跨部門工(gōng)作團隊,這樣使得物(wù)料、信息流動距離(lí)最短,改善同一(yī)流程上人員(yuán)間的溝通。

◎ 客戶:面向客戶,與客戶建立良好的合作關系,将自己的服務與客戶的流程相銜接。

◎ 供應商(shāng):消除企業和供應商(shāng)之間的一(yī)些不必要手續,建立信任和夥伴關系,整合雙方的流程。

第四項是自動化,對重複性的、複雜(zá)的、比較固定的流程實現自動化。包括:

◎ 髒活、累活與乏味的工(gōng)作。

◎ 數據的采集與傳輸。

◎ 數據的分(fēn)析。

思考:在企業生(shēng)産中(zhōng),經常會遇到下(xià)面哪些管理痛點:

1、生(shēng)産進度不透明,給業務跟單同事帶來諸多不便

2、生(shēng)産排程不合理,導緻訂單延誤、漏單經常發生(shēng)

3、無法及時了解産品的不良率,質量控制難度大(dà)

4、生(shēng)産現場管理混亂,造成人力資(zī)源和物(wù)料的浪費(fèi)

5、倉庫管理不規範,造成材料積壓嚴重,物(wù)料查找麻煩……